Tầm quan trọng của việc bảo dưỡng thiết bị định kỳ hệ thống dây chuyền lạnh trong Y tế. Quy trình bảo dưỡng tủ vắc xin định kỳ như thế nào?

Quy trình bảo quản lạnh trong Y tế là một quy trình quan trọng giúp đảm bảo hiệu quả và tính an toàn của các loại vacxin, thuốc, chế phẩm … ở mức cao nhất. Việc bảo quản đúng quy trình có thể mang lại nhiều lợi ích cho sức khỏe cộng đồng, xã hội, ngược lại nó có thể gây ra những hậu quả nghiêm trọng liên quan đến tính mạng con người. Trong đó kho lạnh, tủ vắc xin, tủ dược phẩm … là những thiết bị dùng để lưu trữ bảo quản lâu dài được thiết kế hoạt động duy trì nhiệt độ liên tục nằm trong dải nhiệt độ tiêu chuẩn, các bộ phận, linh kiện của thiết bị phải hoạt động thường xuyên. Chính vì vậy việc bảo trì, bảo dưỡng định kỳ là cực kỳ quan trọng giúp cho hệ thống kho lạnh, tủ vắc xin, tủ dược phẩm … hoạt động ổn định, các bộ phận máy nén, quạt hoạt động êm ái, nâng cao hiệu suất, tiết kiệm năng lượng, hệ thống cảm biến cảnh báo, hiển thị chính xác …từ đó nhằm đảm bảo chất lượng vắc xin tuân thủ theo đúng các quy định của Bộ Y tế và WHO.

Sau đây cùng Orimed tìm hiểu những lợi ích mà việc bảo trì bảo dưỡng định kỳ hệ thống dây chuyền lạnh Y tế sẽ mang lại. Cũng như các chuyên gia của Orimed sẽ đưa ra quy trình bảo trì bảo dưỡng để quý độc giả tham khảo thực hiện:

Những lợi ích của việc bảo trì bảo dưỡng định kỳ hệ thống dây chuyền lạnh:

-

Tiết kiệm năng lượng, lợi ích kinh tế: Kho lạnh, tủ lạnh vắc xin, tủ bảo quản máu …được bảo trì bảo dưỡng đúng cách sẽ mang lại hiệu suất làm lạnh tối ưu, hoạt động được trơn tru êm ái, tiêu thụ điện năng sẽ ít hơn giúp tiết kiệm về chi phí, kinh tế cũng như gián tiếp đóng góp vào việc bảo vệ môi trường, an ninh năng lượng.

-

Gia tăng tuổi thọ của máy nén, hệ thống và thiết bị dây chuyền lạnh: Bằng cách vệ sinh kiểm tra từ trong ra ngoài toàn bộ hệ thống, làm sạch giàn nóng, máy nén và vệ sinh kiểm tra hệ thống điện, cũng như gia cố, phủ chống rỉ các vị trí có nguy cơ ăn mòn cao …giúp tăng tuổi thọ, độ bền của thiết bị.

-

Giảm tiếng ồn: Bằng cách kiểm tra và gia cố lại toàn bộ các vị trí cũng như việc cải thiện hiệu suất làm việc của máy nén, hoạt động trơn tru sẽ giúp giảm tiếng ổn đáng kể phát ra.

-

Giảm nguy cơ hỏng hóc, sự cố ngoài ý muốn: Nếu hệ thống dây chuyền lạnh không được bảo dưỡng, các bộ phận bên trong có thể trục trặc và gây hỏng hóc. Hệ thống thiết bị bị hỏng có thể không làm lạnh hoặc không hoạt động đúng tiêu chuẩn. Bằng cách thực hiện bảo trì bảo dưỡng định kỳ, bạn có thể phát hiện và khắc phục sự cố nhanh chóng, tránh mất thời gian và tiền bạc cho việc sửa chữa.

-

Đảm bảo an toàn cho vắc xin: Việc bảo trì bảo dưỡng giúp tủ hoạt động đúng tiêu chuẩn, giữ nhiệt độ luôn nằm trong dải nhiệt tiêu chuẩn, hệ thống cảm biến và cảnh báo chính xác giúp cho vắc xin luôn được lưu trữ, bảo quản an toàn mang đến hiệu quả tiêm chủng tốt nhất.

-

Lợi ích về kinh tế: Ngoài việc giảm chi phí về điện năng, giảm thiểu chi phí sửa chữa ngoài ý muốn, thì việc bảo trì bảo dưỡng tránh được các sự cố hỏng hóc bất ngờ gây hỏng vắc xin dẫn đến thiệt hại kinh tế vô cùng lớn.

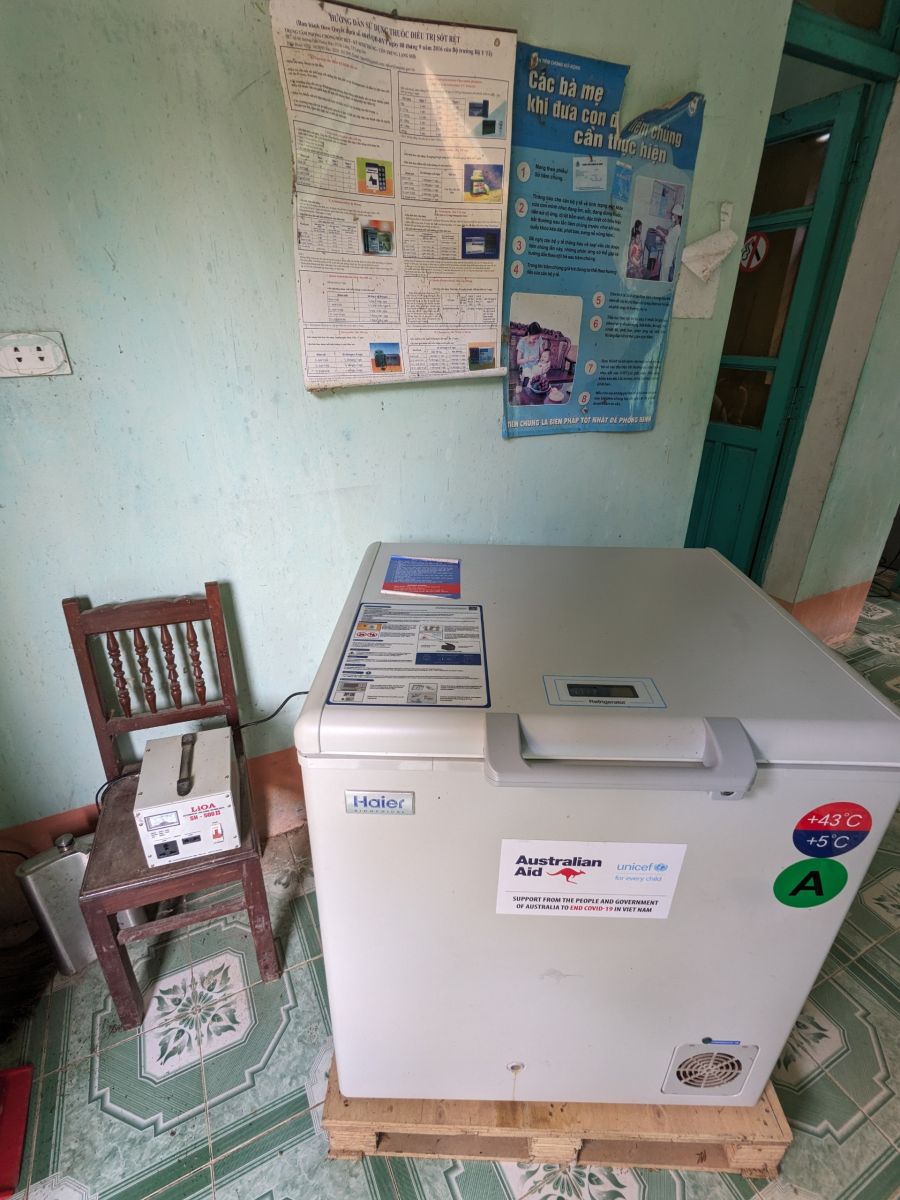

Một số hình ảnh tủ vắc xin trước và sau khi bảo dưỡng:

- Hình ảnh tủ vắc xin trước khi bảo trì bảo dưỡng:

2. Hình ảnh tủ vắc xin sau khi được bảo trì bảo dưỡng:

.jpg)

.jpg)

Quy trình bảo trì bảo dưỡng định kỳ và thực hiện trên một số dòng tủ bảo quản vắc xin cụ thể như sau:

1. Model: TCW 4000AC; TCW 3000AC; TCW 80AC

- Kiểm tra vị trí đặt tủ và độ cân bằng của tủ.

- Ghi lại Số seri, model thiết bị.

- Kiểm tra nhãn dán ghi đường dây nóng, nhãn hướng dẫn sử dụng, nhãn tài sản…tại vị trí quy định trên thiết bị.

- Kiểm tra nhiệt độ, bảo đảm nhiệt độ của tủ hoạt động trong phạm vi an toàn từ 2oC- 8oC trong quá trình sử dụng. Ghi nhận nhiệt độ trước và sau thời gian bảo dưỡng.

- Kiểm tra nguồn điện cấp và điện thế để bảo đảm nguồn điện đáp ứng yêu cầu cho tủ hoạt động bình thường.

- Kiểm tra sự lưu thông của hơi lạnh trong khoang chứa của thiết bị, đặc biệt là dàn lạnh: bằng cách ghi nhận sự đồng đều nhiệt độ trong khoang chứa.

- Kiểm tra bộ phận cảm biến của thiết bị, đảm bảo cảm biến hoạt động tốt.

- Kiểm tra bình tích lạnh hoặc vách băng trong khoang chứa của thiết bị, đảm bảo đủ số lượng, dung tích theo quy định cho từng loại tủ và bình tích lạnh được ép chặt vào dàn lạnh.

- Kiểm tra, đảm bảo nắp tủ được đóng khít với miệng tủ. Vệ sinh hoặc thay thế nếu đệm cao su không kín.

- Thực hiện xả đá và làm vệ sinh bên ngoài thiết bị đảm bảo thiết bị được vệ sinh sạch sẽ.

- Công tác vệ sinh trong khoang chứa của thiết bị: Dùng nước ấm và chất tẩy trung tính để vệ sinh các bộ phận trong khoang chứa của thiết bị. Lau khô, lắp lại các bộ phận trong khoang chứa của thiết bị. Thực hiện gắn lại nút bít ống xả.

- Thực hiện kiểm tra tuyết bám trên các bình tích lạnh.

- Vệ sinh bụi và tuyết: Thực hiện vệ sinh bụi và tuyết.

- Vệ sinh khoang máy nén và dàn nóng ở phía sau tủ: Tháo vít gắn tấm lưới thông gió, bảo vệ của khoang máy nén. Dùng chổi lông mềm hoặc máy hút bụi bẩn trong khoang máy nén và dàn nóng. Lắp lại lưới bảo vệ.

- Kiểm tra đường ống dẫn gas: Thực hiện việc kiểm tra đường ống và kiểm tra rò rỉ gas.

- Kiểm tra cánh quạt gió: Thực hiện kiểm tra cánh quạt, bảo đảm không bị va chạm

- Kiểm tra đầu dò: Thực hiện kiểm tra đầu dò của thiết bị đảm bảo đầu dò hoạt động tốt.

- Sau khi hoàn tất quy trình, lắp lại các phụ kiện: bình tích lạnh, vách nhôm, giỏ đựng, gioăng tủ, lưới bảo vệ khoang máy nén, khởi động lại tủ để theo dõi trong ít nhất 02 ngày.

2. Model: Vestfrost 314; Vestfrost (VSL 300 Greenline, VLS 400 AAC…)

- Kiểm tra vị trí đặt tủ và độ cân bằng của tủ.

- Ghi lại Số seri, model thiết bị.

- Kiểm tra nhãn dán ghi đường dây nóng, nhãn hướng dẫn sử dụng, nhãn tài sản…tại vị trí quy định trên thiết bị.

- Kiểm tra nhiệt độ, bảo đảm nhiệt độ của tủ hoạt động trong phạm vi an toàn từ 2oC- 8oC đối với khoang chứa vắc-xin và nhiệt độ dưới 0oC đối với khoang làm đá trong quá trình sử dụng. Ghi nhận nhiệt độ trước và sau thời gian bảo dưỡng.

- Kiểm tra nguồn điện cấp và điện thế để bảo đảm nguồn điện đáp ứng yêu cầu cho tủ hoạt động bình thường.

- Kiểm tra sự lưu thông của hơi lạnh trong khoang chứa của thiết bị, đặc biệt là dàn lạnh: bằng cách ghi nhận sự đồng đều nhiệt độ trong khoang chứa.

- Kiểm tra bộ phận cảm biến của thiết bị, đảm bảo cảm biến hoạt động tốt.

- Kiểm tra, đảm bảo nắp tủ được đóng khít với miệng tủ. Vệ sinh hoặc thay thế nếu đệm cao su không kín.

- Thực hiện xả đá và làm vệ sinh bên ngoài thiết bị đảm bảo thiết bị được vệ sinh sạch sẽ.

- Công tác vệ sinh trong khoang chứa của thiết bị: Dùng nước ấm và chất tẩy trung tính để vệ sinh các bộ phận trong khoang chứa của thiết bị. Lau khô, lắp lại các bộ phận trong khoang chứa của thiết bị.

- Vệ sinh bụi và tuyết: Thực hiện vệ sinh bụi và tuyết.

- Vệ sinh khoang máy nén và dàn nóng ở phía sau tủ: Tháo vít gắn tấm lưới thông gió, bảo vệ của khoang máy nén. Dùng chổi lông mềm hoặc máy hút bụi bẩn trong khoang máy nén và dán nóng. Lắp lại lưới bảo vệ.

- Kiểm tra đường ống dẫn gas: Thực hiện việc kiểm tra đường ống và kiểm tra rò rỉ gas.

- Kiểm tra cánh quạt gió: Thực hiện kiểm tra cánh quạt, bảo đảm không bị va chạm

- Kiểm tra đầu dò: Thực hiện kiểm tra đầu dò của thiết bị đảm bảo đầu dò hoạt động tốt. (trong trường hợp đầu dò đã được cố định trong tủ không lấy để kiểm tra được thì có thể thay thế bằng nhiệt kế hoặc thiết bị theo dõi nhiệt độ khác để so sánh sự chênh lệch nhiệt độ).

- Sau khi hoàn tất quy trình, lắp đặt lại các phụ kiện: giỏ đựng, tấm bảo vệ khoang máy nén và quạt gió, khởi động lại tủ để theo dõi trong ít nhất 02 ngày.

3. Model: RCW 50EG

- Kiểm tra vị trí đặt tủ và độ cân bằng của tủ.

- Ghi lại Số seri, model thiết bị.

- Kiểm tra nhiệt độ, bảo đảm nhiệt độ của tủ hoạt động trong phạm vi an toàn từ 2oC- 8oC đối với khoang chứa vắc-xin và nhiệt độ dưới 0oC đối với khoang làm đá trong quá trình sử dụng. Ghi nhận nhiệt độ trước và sau thời gian bảo dưỡng.

- Kiểm tra nguồn điện cấp và điện thế để bảo đảm nguồn điện đáp ứng yêu cầu cho tủ hoạt động bình thường.

- Kiểm tra sự lưu thông của hơi lạnh trong khoang chứa của thiết bị, đặc biệt là dàn lạnh: bằng cách ghi nhận sự đồng đều nhiệt độ trong khoang chứa.

- Kiểm tra giàn lạnh: kiểm tra sự rò rỉ môi chất lạnh (nếu có sẽ có dung dịch màu vàng rớt ra và có mùi khai);

- Kiểm tra lượng nước trong bình tích lạnh;

- Kiểm tra đầu dò: theo bảng giá trị đo điện trở (Ω);

- Kiểm tra nắp tủ và gioăng cao su: đảm báo đóng kín khít, không bị rộp hoặc sách;

- Xả đá cho thiết bị (sau khi đã chuyển hết vắc xin ra tủ dự phòng khác);

- Vệ sinh bên trong và ngoài của tủ lạnh: trong khoang chứa, bên ngoài thành tủ, khu vực sau tủ, giàn nóng;

- Sau khi vệ sinh xong, lắp đặt lại các bình thích lạnh và tấm nhôm (nếu có), khởi động lại tủ để theo dõi trong ít nhất 02 ngày.

4. Model: HBC-80; HBC-150; HBC-260

- Kiểm tra vị trí đặt tủ và độ cân bằng của tủ.

- Ghi lại Số seri, model thiết bị.

- Kiểm tra nhãn dán ghi hotline hỗ trợ kĩ thuật, nhãn hướng dẫn sử dụng, nhãn tài sản…tại vị trí quy định trên thiết bị.

- Kiểm tra nhiệt độ, bảo đảm nhiệt độ của tủ hoạt động trong phạm vi an toàn từ 2oC - 8oC trong quá trình sử dụng. Ghi nhận nhiệt độ trước và sau thời gian bảo dưỡng.

- Kiểm tra nguồn điện cấp và điện thế để bảo đảm nguồn điện đáp ứng yêu cầu cho tủ hoạt động bình thường.

- Kiểm tra sự lưu thông của hơi lạnh trong khoang chứa của thiết bị, đặc biệt là dàn lạnh.

- Kiểm tra bộ phận cảm biến của thiết bị, đảm bảo cảm biến hoạt động tốt.

- Kiểm tra, đảm bảo nắp tủ được đóng khít với miệng tủ. Vệ sinh hoặc thay thế nếu đệm cao su không kín.

- Thực hiện xả nước ngưng tụ và làm vệ sinh bên trong và ngoài thiết bị đảm bảo thiết bị được vệ sinh sạch sẽ.

- Công tác vệ sinh trong khoang chứa của thiết bị: Dùng nước ấm và chất tẩy trung tính để vệ sinh các bộ phận trong khoang chứa của thiết bị. Lau khô, lắp lại các bộ phận trong khoang chứa của thiết bị.

- Vệ sinh bụi và hơi nước: Thực hiện vệ sinh bụi và hơi nước ngưng do đọng.

- Vệ sinh khoang máy nén và dàn nóng ở phía sau tủ: Tháo vít gắn tấm lưới thông gió, bảo vệ của khoang máy nén. Dùng chổi lông mềm hoặc máy hút bụi bẩn trong khoang máy nén và dán nóng. Lắp lại lưới bảo vệ.

- Kiểm tra đường ống dẫn gas: Thực hiện việc kiểm tra đường ống và kiểm tra rò rỉ gas.

- Kiểm tra cánh quạt gió: Thực hiện kiểm tra cánh quạt, bảo đảm không bị va chạm.

- Kiểm tra đầu dò: Thực hiện kiểm tra đầu dò của thiết bị đảm bảo đầu dò hoạt động tốt. (trong trường hợp đầu dò đã được cố định trong tủ không lấy để kiểm tra được thì có thể thay thế bằng nhiệt kế hoặc thiết bị theo dõi nhiệt độ khác để so sánh sự chênh lệch nhiệt độ).

- Sau khi hoàn tất quy trình, lắp đặt lại các phụ kiện: giỏ đựng, tấm bảo vệ khoang máy nén và quạt gió, khởi động lại tủ để theo dõi trong ít nhất 02 ngày.